Se denomina tornillo a un elemento u

operador mecánico cilíndrico utilizado para fijar temporalmente unas

piezas con otras. El tornillo, tiene un surco helicoidal tallado en la

superficie de un cilindro.

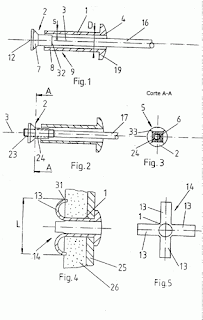

Partes de un tornillo

① Cabeza: La cabeza del

tornillo es la parte más ancha y esta permite sujetar el tornillo o imprimirle

un movimiento giratorio con la ayuda de las herramientas adecuadas. Esta cabeza

puede ser cilíndrica, hexagonal,

cuadrada,…

② Cuello: Es la parte del

tornillo que se encuentra sin roscar entre la cabeza y la rosca.

③ Rosca: Es la parte del cilindro que tienen el surco helicoidal.

Rosca de un tornillo

Paso: Es la distancia entre las crestas de dos filetes

sucesivos. La distancia desde un punto sobre un filete hasta el punto

correspondiente sobre el filete adyacente, medida paralelamente al eje.

Rosca externa: es una rosca en la superficie externa de un cilindro.

Rosca interna: es una rosca tallada en el interior de una pieza.

Diámetro interior: es el mayor diámetro de una rosca interna y externa.

Diámetro del núcleo: es el menor diámetro de una rosca interna o externa.

Diámetro en los

flancos (o medio): es el diámetro de un

cilindro imaginario que pasa por los filetes en el punto en el cual el ancho de

estos es igual al espacio entre los mismos.

Avance: es la distancia que avanzará el tornillo relativo a la

tuerca es una rotación. Para un tornillo de rosca sencilla el avance es igual

al paso, para uno de rosca doble, el avance es el doble del paso, y así

sucesivamente.

DESIGNACIÓN

Básicamente en la designación de los tornillos se

incluyen los siguientes datos:

- tipo de tornillo según

la forma de su cabeza

- designación de la

rosca: M16 X 2

- longitud

- norma que lo define

Ejemplo:

Tornillo hexagonal

d1=M16 x 2 DIN 934 – m8

↓

↓

Resistencia (calidad)

Designación de la rosca

M-16 es una

rosca de 16mm de diámetro exterior, y la tuerca que corresponde a esa rosca

tiene 24mm entre caras.

1.3 TIPOS

DE TORNILLOS Y ALGUNOS EJEMPLOS DE LLAVES

§ Tornillo de cabeza hexagonal

Unión de piezas con gran apriete.

NORMAS:

-

DIN: 532, 558, 601, 931, 933, 960, 961, 6914, 7964

- UNE-EN: 24015

- UNE-EN ISO

- 4014, 4016, 4017, 4018, 5876, 8765

§ Tornillo de cabeza hexagonal con valona

Con la valona que lleva este tornillo, no hay

necesidad de utilizar una arandela entre la cabeza del tornillo y la pieza a

unir.

NORMAS

- UNE-EN: 1662, 1665, 14219

§ Tornillo de cabeza hexagonal con pivote

Con la ayuda de un pasador inmoviliza la pieza con un

gran apriete

NORMAS

- DIN: 560, 561

§ Tornillo de cabeza hexagonal con extremo en punta

También se le denomina tornillo prisionero porque une

las piezas impidiendo cualquier tipo de movimiento

§ Tornillos de cabeza ranurada

En un avellanado es posible ocultar la cabeza sin

necesidad de un gran apriete.

NORMAS

- DIN: 63, 64, 68, 84, 85, 86, 87,

88, 91, 404, 920, 921, 922, 923, 925, 963, 964, 7969

- UNE-EN ISO: 1207, 1580, 2009, 2010

§ Tornillos de cabeza con ranura cruciforme

En un avellanado es posible ocultar la cabeza sin

necesidad de un gran apriete.

NORMAS

- DIN: 966, 7985, 7986, 7987, 7988

- UNE-EN ISO: 7045,7046, 7047, 7048

§ Tornillo de cabeza con prisionero

Se necesita un taladro para inmovilizar el tornillo

sin roscar.

NORMAS

- DIN: 604, 607, 792

§ Tornillos con cuello cuadrado

Se necesita un taladro para inmovilizar el tornillo

sin roscar.

NORMAS

- DIN: 603, 605, 608

§ Tornillo con cabeza de martillo

Fijación de máquinas por medio de ranuras en T.

NORMAS

- DIN: 138, 188, 251

- UNE: 1721

§ Tornillo con cabeza redondeada

Sirven para montajes y desmontajes manuales sin

necesidad de un gran apriete.

NORMAS

- DIN: 434, 435, 563

§ Tornillo de mariposa

Se utiliza para piezas que se montan y desmontan con

gran frecuencia. Sirve para hacer uniones sin gran apriete.

NORMAS

- DIN: 314, 316

§ Tornillos autorroscantes para chapa

La rosca la realiza el propio tornillo al introducirse

en la chapa metálica de pequeño espesor o de material blando (plástico).

NORMAS

-

DIN: 6901, 7513, 7516, 7971, 7972, 7973, 7974, 7976, 7978, 7879, 7981, 7982,

7983

- UNE: 1706, 17010, 17011,

17017

- UNE-EN ISO: 1479, 1481, 1482,

1483, 7049, 7050, 7051, 10510, 14585, 14586, 14587, 15480, 15481, 15482, 15483

§ Tirafondos

La rosca la realiza el propio tornillo al introducirse

en la madera

NORMAS

- DIN: 95, 96, 97, 570, 571,

7995, 7996, 7997

- UNE: 17023, 17024, 17025,

17027, 17028, 17094