El remache, como elemento

de fijación, consiste en un tubo cilíndrico (el vástago) con una cabeza en un

extremo y que al deformar el extremo opuesto, mediante presión o un golpe, se

obtiene otra cabeza que ejerce presión sobre la cara opuesta de la fijación, en

consecuencia los elementos implicados en esta unión quedan unidos con una

presión que dependerá de la presión aplicada por el propio remache y las

propiedades del material. A este proceso se le conoce como remachado o

roblonado.

Los

remaches acostumbran a ser de metal, acero de bajo contenido en carbono, o de

aluminio por ser más dúctiles. Un ejemplo de uso que se me pasa ahora mismo por

la cabeza es la fijación de la matrícula en los automóviles. Otro ejemplo de su

uso es la fijación de chapas en estructuras en la industria aeronáutica.

Un tipo específico de remaches son los roblones, remaches con

diámetro superior a 10mm y que a la hora de efectuar el remachado se calientan

para facilitar su deformación.

En el

caso de la mecanización de dispositivos electrónicos, los remaches se utilizan

normalmente cuando no se quiere que el usuario tenga acceso sencillo a la

circuitería. Para este tipo de acabados una opción más elegante y económica

para producciones mayores es el termo-sellado, aunque se utiliza cuando el

casing es de plástico (típicamente ABS).

Uniones

fijas por soldadura

- Uniones fijas por adhesivo

- Uniones fijas por presión

- Uniones desmontables

- Pasadores

- Tipos de las uniones atornilladas

Esta es una de esas uniones que los electrónicos tenemos muy por

la mano, pues es como fijamos los componentes a las PCBs aprovechando que el

mismo material con el que soldamos estos componentes es un buen conductor,

nuestro amigo estaño.

Dejad que sea estricto y os pegue una pequeña definición: La

soldadura es un proceso de unión entre metales por acción del calor existiendo

el material de las piezas y el material que por dicha calor se funde y une las

piezas. Al material que se funde para unir la piezas se le conoce como material

de aportación.

existen

dos tipos de soldaduras:

·

Hetereogénea: El material de aportación es diferente al de las

piezas con las que se conformará la estructura.

·

Homogénea: No existe diferencia entre las propiedades del

material de la pieza a soldar y el material que se funde. En este tipo de

soldaduras se pueden distinguir además las soldaduras autógenas, que son

aquellas en las que no se aporta material, es decir, que la misma pieza es la

que se funde para la consecución de la unión.

Otra

clasificación de las soldaduras permite la clasificación según: Soldadura

blanda, soldadura fuerte, soldadura oxiacetilénica o autógena y soldadura

eléctrica. Aún así y dada mi experiencia, aunque escueta, no creo relevante una

explicación más profunda para un ingeniero electrónico y su trabajo de

mecanización.

Aún y siendo un tipo de unión fija sin mucha resistencia, el uso

de adhesivos es una práctica muy común en la mecanización de dispositivos

electrónicos. De hecho un elemento muy utilizado en este tipo de sistemas

combina una unión fija por adhesivo y una unión desmontable por pasador y que

se verá más adelante, igualmente al lado del texto podéis ver una imagen de la

pieza a la que hago referencia.

Volviendo a ser estrictos, este tipo de unión fija de clasifica

según el origen del adhesivo que puede ser de origen natural o animal.

Actualmente y a modo de culturilla, la gran mayoría de pegamentos utilizados en

la industria, por no decir todos, son de origen sintético ya que están hechos

especialmente para ser más fuertes.

A falta de ver ningún sistema embebido con este tipo de unión en

su mecanizado lo comentaré por cortesía y, quién sabe, quizás lo utilicemos

algún día puesto que son útiles para la realización de estructura con partes

móviles con pivotes de apoyo.

La unión fija por presión consta de dos elementos, el primero

corresponde a la pieza interior que corresponde al eje; el segundo es la pieza

exterior (el agujero).

Las uniones por presión pueden ser débiles o fuertes en función

de la relación entre el ancho del eje y el ancho del agujero.

Las uniones desmontables se utilizan en caso que se pretenda

separar los elementos “conectados” de forma manual o con cierta facilidad una

vez montada la estructura. Las uniones desmontables más típicas en el mecanizado

de sistemas electrónicos son las uniones mediante elementos roscados, el uso de

pasadores y las guías. Como no pretendo olvidar a nadie comentar que también

forman parte de este grupo los ejes estriados, los botones, los corchetes, los

muelles y el velcro.

Uniones desmontables con

elementos roscados

Todos

los elementos roscados tienen lo que se denomina rosca, que se caracteriza por

el canal o filete que describe una trayectoria helicoidal cilíndrica alrededor

del eje del elemento. La rosca se caracteriza por varios aspectos: El paso que

se define como la distancia entre dos filetes consecutivos; la distancia

recorrida lineal equivalente para dar una vuelta entera a la rosca por el

filete; la inclinación de la rosca con el sentido de giro; y la geometría del

propio filete que puede ser cuadrada, diente de sierra, trapezoidal, triangular

o redonda.

Dado el número de parámetros que condicionan un elemento roscado

existen diferentes sistemas de normalización que fijan el paso de la rosca. En

Europa estamos acostumbrados a trabajar con la rosca métrica o – tornillos tipo

M1, M2, M3, etc..- pero existen otros sistemas que conviene conocer dado que

muchas veces debemos incorporar o acoplar módulos embebidos de fuera del

continente. Alguna de estas normas: Whitworth, Sellers, Gas, SAE o UNF.

El

tornillo es una pieza cilíndrica que está formada por el cuerpo con la rosca

exterior y por la cabeza mediante la cual transmitimos la presión y giro. La

cabeza del tornillo se caracteriza por su forma y la ranura, aunque en función

de la forma no tiene por qué tener ninguna ranura o orificio de sujeción. La

cabeza del tornillo está igualmente regulado mediante sistemas de normalizado.

El tornillo como elemento roscante no tiene porque venir siempre

acompañado de una tuerca pues existen tornillos autoroscantes que se utilizan

muchas veces para la fijación de la PCB con el casing de plástico del

dispositivo o si el propio casing tiene orificios con rosca interior.

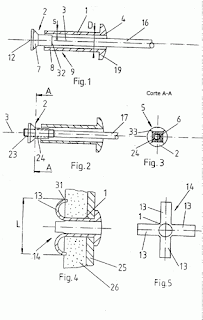

Como

en el caso del tornillo, el pasador es un elemento de fijación que se sirve de

un agujero común en las piezas a unir. Este tipo de uniones se utilizan para

soportar esfuerzos paralelos al plano de la unión y se caracterizan por su

facilidad de desmontaje. En los dispositivos electrónicos se utilizan

normalmente para la fijación –no presión- de elementos independientes. Un

ejemplo claro que he visto en diferentes montajes es el de la sujeción de los

módulos GSM y GPRS de Cinterion, si habéis trabajado con ellos sabéis a qué me

refiero. Como en el caso de los tornillos los más utilizados en sistemas

embebidos son de metal o bien de nylon.

Uniones atornilladas directamente

Las piezas que se van a unir están previstas

propiamente con roscas interiores y exteriores y se enroscan entre ellas

directamente (directo), sin que se necesiten elementos de unión adicionales.

Uniones atornilladas indirectamente

Las piezas que se van a unir se atornillan através de

elementos de unión - tornillos y tuercas -, adicionalmente se pueden emplear

elementos de seguridad y arandelas. Cuando una pieza constructiva ya tiene un

roscado interior, se puede realizar esta unión atornillada através del

tornillo, sin el empleo de una tuerca; este procedimiento se emplea

especialmente en las piezas de trabajo que tienen paredes lo suficientemente

fuertes.

Unión atornillada de fijación

Las piezas constructivas se atornillan directa o

indirectamente con la finalidad de la unión solamente. Como formas de rosca se

emplean principalmente roscas de punta - roscas de punta métricas ISO o roscas

Whitworth, las dos tienen una gran retención automática.

Unión atornillada de movimiento

Las piezas constructivas se unen entre sí directamente

con la finalidad de la unión con una transmisión de fuerza o de movimiento al

mismo tiempo. Como formas de rosca se emplean las roscas de sierra, trapecio o

redondas, las cuales tienen una retención automática reducida.

No hay comentarios:

Publicar un comentario